日特エンジニアリングという機械メーカーがあります。同社は小型巻き線機の世界トップシェアの機械メーカーです。

小型巻き線機は小型のコイルの製造に用いられる装置です。コイルは電気回路の主要受動部品の一つで、電気機器の小型化、高性能化が進んだことによって、小型コイルの需要はうなぎ登りになっています。

スマホ普及期において、それまでのガラケーでは1台に10個ほど使われていたコイルが、スマホでは100個に増えると言われ、コイルの需要が大きく増えました。その結果同社の小型巻き線機の需要も大きく増加しました。

その同社ですが、最近は小型巻き線機メーカーという旗印を降ろし始め、精密FA企業と称するようになっています。

かつて、同社のユーザーである部品メーカーは単機能の機械を購入して、自ら設置するのが一般的でした。そして、1台目の機械で作った中間製品を2台目の機械に投入し、そこでできた中間製品をさらに順次後工程に送って、最終製品に仕上げて出荷していました。各工程間の移動は人手で行っていました。

しかし、部品が急速に小型化するのに伴って、徐々に中間製品を次の工程に運ぶのが大変な作業になってきました。そこで、各工程間で人手をかけずに、自動で次の工程に移行できるように機械と機械を接続するようになりました。しかし、機械と機械をつなぐのは手間のかかる仕事です。

一方で、部品メーカーはセットメーカーからのコスト削減要求に対応するために、そのような作業を行うエンジニアを十分確保することができなくなっています。

そこで、同社では、部品製造のための様々な要素をモジュール化して、部品投入から製品完成までを一つのラインとして提案し、工場への設置まで含めて行うようになりました。当然、自社の要素技術だけではシステムが組めませんので、必要な技術を持った企業と提携し、それらの企業の製品も同時に売り込むようになりました。

一方、機械メーカーも部品メーカーからのコスト削減要求によって、システムを組む要員を確保できない状況にあります。そのため、同社のように、技術の裏付けがありコーディネート力、販売ネットワークがある企業の重要性がますます高まっています。

また、顧客の開発した製品を作る装置を同社は顧客と共同で開発するのですが、多くのケースで、もう少し違う形であれば、機械が簡単にできるのにと感じるケースが多いようです。これは、部品メーカーが作りやすさを考慮しないで、製品を開発してしまうためです。作りやすさを考慮するだけでも、コストが大きく変わることもあるようです。

そこで、同社では部品メーカーの最終製品を同社自ら開発して、部品メーカーに機械ごと売り込むようなビジネスも始めています。

例えばSDカードの製造ラインでは、同社に注文すると、同社が顧客の工場にSDカードの製造ラインをすべてセットし、メーカーは材料を投入するだけで、完成品が手に入るということです。

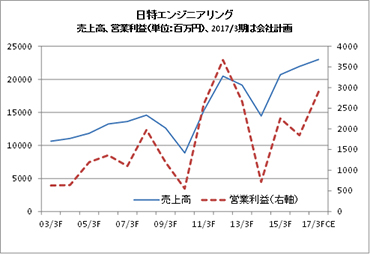

このように同社は単体の機械メーカーから精密FAメーカーに変身を遂げることで、着実な成長を遂げています。