私が住んでいる東京の町田市の地元地域で、毎年恒例の防災訓練が開かれ参加しました。地震のように突然に起きることに対して、どれだけのモノと心の準備ができているかの大切さを改めて実感しました。

今回のテーマである「品質」にも通じるものがあると思いました。下の写真は防災訓練の様子です。一つは毛布と竹竿を使った担架の作り方、もう一つはバールを使ったジャッキアップ訓練です。

さて、現在はレベル2の工程間の流れの説明で段取り替え時間の短縮の話をしています。

さて、現在はレベル2の工程間の流れの説明で段取り替え時間の短縮の話をしています。

レベル0:ダンゴ生産

レベル1:工程内の流れ

レベル2:工程間の流れ

レベル3:工場内の流れ

レベル4:工場間の流れ

レベル5:お客様への流れ

レベル6:一気通貫の流れ

先回の宿題で、まずは「段取り替えの仕事を最初から最後まで通しで見てください」とお願いしましたが、いかがだったでしょうか?

テキパキと段取り替えが行われて、工程間のつなぎはもうバッチリ、担当者全員を褒めちぎりました!という現場ばっかりだったらいいのですが、残念ながら、実際に見てみたらかなりの改善が必要だと分かりました、という現場もあると思います。

もしそうであったら、すぐに段取り替えの改善を始めましょう。今年のスタートダッシュにはいいテーマです。

それぞれが違う工程であるにもかかわらず、それをあたかも一つの工程であるように流すというのですから、段取り替えが必要な工程で製品をどれだけコマメに作れるかどうかで流れが変わります。

段取り替えを頻繁にできないと、どうしても一回のロットサイズが大きくなり、停滞の増で流れがサラサラでなくドロドロととよどんだものになります。

その結果、在庫が増え、運搬が増え、管理が複雑になり、残業が増えて…と限りなく不健康になっていきます。なんか最近の健康の話でよく聞く「血の流れ」と似てますね ^ ^;。

そこで二年前のバックナンバーですが、139話から147話を改めてお読みいただきたいと思います。そこには段取り替え改善の定石が書いてあります。

その定石を知って改善をすると、短時間に見違えるような成果が出せることが多いものです。

さて、段取り替えの次に目を向けたいのは品質です。いくらこまめに生産ができるようになっても、品質問題が起きたら、今度はその理由で流れが止まってしまいます。

もちろん作ったモノのすべてが良品であるべきですが、やはり現場ではいろいろな問題が発生しますから、不良の発生は前提とせざるを得ません。

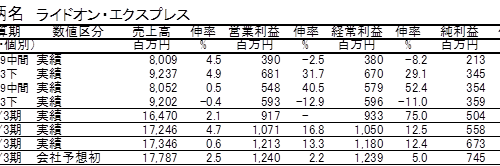

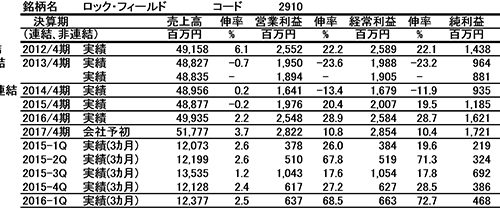

そのために検査をするわけですが、その検査のやり方によって、品質が向上するかしないかが決まります。その構造を示したのが下図の「不良を減少する情報の流れ」です。

「不良を減少する情報の流れ」

この図のレベル1の部分をご覧ください。レベル1では不良が外部に流出しています。こういうレベルの工場はないと思います。そして、レベル5がこの段階でのあるべき姿となります。

ここで今回も宿題です。この図を参考に、実際に現場に行って、ご自分の会社における品質情報の流れのレベルがどこにあるかを見てください。

ただし、部下や担当者に聞くのではありません、ご自分の目で見て判断して頂きたいのです。分からなかったら作業者に聞いてみてください。

レベル4とか5であって当たり前のはずが、実際にはレベル2であるといったことは珍しくありません。実は品質情報は、必ずしもきちんとフィードバックされていないことが多いのです。

例えば、不良を発見した後工程の作業者が気を利かせて直してしまうということはよくあります。もっとよくあるのは、検査員が直してしまうということです。これらは担当者の善意で実行されます。

しかし、会社にとってはフィードバック回路が機能しないのですから、改善が進まず、いつか大問題を起こす危険性を抱えていることになりますね。

当人は善意でやっていたとしても、これはやってはいけないことです。不良が市場に流出してしまえば取り返しはつきません。

品質問題は最大の経営課題の一つです。必ずご自分の目でお確かめください。よろしくお願いします。

最後に、風邪がはやり始めていると聞いています。手洗いとうがい、そして場合によってはマスクを着用して、風邪を引かないようにして頑張りましょう。

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net