「最強のモノづくり」の6段階のレベルを書きました。レベル1の「工程内の流れ」から、レベル6の「一気通貫の流れ」まで、すべて流れのレベルで評価されるしくみです。

さて、先回までレベル1についてご説明して来ましたが、今回はレベル2についてお話しいたします。

レベル2は「工程間の流れ」です。工程間ということは、例えば「プレス工程」⇒「溶接工程」⇒「塗装工程」⇒「組み立て工程」という工程順番があるとした場合、その工程間が流れでつながっているということです。

しかし、プレス工程であれば、ほとんどの場合ロット生産になりますよね。一方、組み立て工程の場合は、もし既にレベル1をクリアーしていたとすると一個ずつ生産しているはずです。そうであるとすれば、その二つの工程間には理論的に停滞が発生するので、流れとは言えないということになります。

ただ、この工程間の流れは「停滞は絶対ダメ!」という厳密なルールなのではなく、工程間に一日分の在庫を持つA社と一時間分の在庫しか持たないB社では、B社の方が流れのレベルが高いというように、「全く停滞がないあるべき姿」により近ければより流れが良いという評価をします。

それではその感じを、プレスで外装缶を作り、そこに電子ユニットをセットして出荷するK社の改善例でご説明します。最終製品の種類は大、中、小の3種類で、セット作業は全国の営業部門から来るオーダー順に基づく完全注文生産となっています。

注文は大、中、小の3種類の製品がそれぞれ毎日100個ずつ、ランダムな順番で合計300個来ます。プレスの生産能力は7時間で300個、そして段取り替えに30分かかります。

改善前のプレス工程では段取り替えは一日一回とし、一日に一種類の製品を作ります。例えば今日は大を300個作り、翌日は中を300個作り、その次の日に小を300個作るというサイクルを繰り返していました。

そして朝の始業開始時点での外装缶の在庫は一番多いものが300個、次が200個、最後が100個となるような生産計画で生産をしていました。プレスで外装缶を300個作って、製品が300個出荷されますから、常に300+200+100=600個が工場内にあることになります。

ラインサイドに置き切れませんので倉庫を借りていました。出し入れが大変で先入先出も不十分です。これはレベル2ではありません。そこで私が工場長に「早急にレベル2を達成しましょう!」と申し上げ、改善活動が始まりました。

まずは段取り替えの改善をしました。方法はまた別途にご説明しますが、30分かかっていた段取り替えを10分でできるようにしました。その結果、段取り替えを3回やっても生産能力は落ちませんので、一日に大・中・小3種類の製品を毎日作るようにしました。

出荷は毎日大、中、小それぞれ100個ですから、改善前と同じ考え方で運営すると、朝の時点での在庫は多いものが100個、次が66個、最後が33個となり、合計在庫は199個と三分の一になります。

改善前では今日作ったものが使い終わるのは3日後ですが、改善後のやり方だと翌日の午前中に無くなります。これならラインサイドにすべて置いても大丈夫なので、借りていた倉庫は不要になりました。

内容を分かりやすくするために、シンプル過ぎる条件での説明になりました。実際はもっと複雑ですが、基本はこの通りです。改善後の方が、より工程間の流れができたという感じはお分かりいただけたと思います。

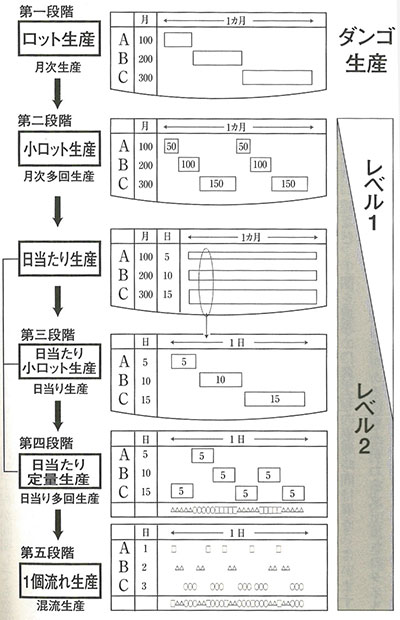

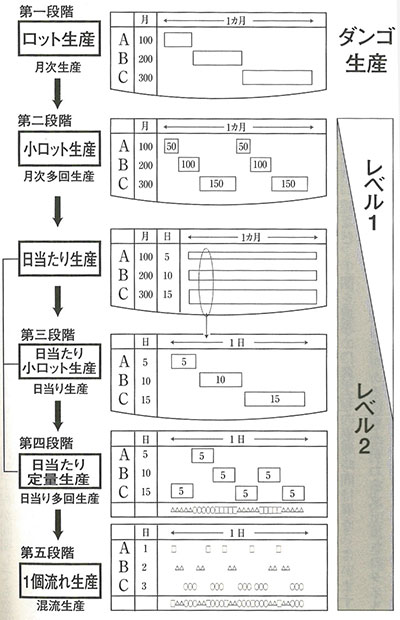

「最強のモノづくり」の第52表に「平準化生産の5段階」の図がありますので、ご参考になさって下さい。今回は改善前がレベル1の第二段階の「小ロット生産」に当たり、改善後がレベル2の第三段階の「日当たり小ロット生産」に当たります。