「最強のモノづくり」の6段階のレベルを書きました。レベル1の「工程内の流れ」からレベル6の「一気通貫の流れ」まですべて流れのレベルで評価されるしくみです。

ここで質問です。もし工場見学に行ったとすると、皆さんはその工場のどこをご覧になりますか?

5Sのレベルですか?

設備の稼働状況ですか?

検査のやり方ですか?

表示の分かりやすさですか?

すべて大切な項目ですね。もちろん私も、この4項目を全部見ます。でも一番注目して見るのは、この4項目の中にはない、「工程内の流れや工程間の流れ」です。

組立工程であれば、目の前で行われているその作業が、一人ですべてを「一回つかんだら放さない」やり方で作っているかどうかを見ています。取ったり置いたり持ち替えたりをしないで、仕事が始まったら一個ずつドンドン付加価値が付き続くやり方になっているかを見ています。これが組立工程内の流れでレベル1となります。

組み立ては人が手を使って行う仕事ですから、手分けしたり途中で仕事を切ったりしないで、「一回つかんだら放さない」やり方でやった方が品質も生産性もいい結果が出ると思います。

例えば、折り紙で折り鶴を折るときに、一人で最後まで折るのと、何人かで手分けして折るのを想像してみてください。手分けすると何回も取ったり置いたりが発生して、そのたびに方向を確かめたりずれがないかを見たりという仕事は能率が悪いでしょう。一回つかんだら放さないで最初から最後まで一人で作るべきです。

ですが、実際に現場に行って組み立ての仕事を見ると、何人かで手分けをしていることがとても多いのです。

機械加工工程であっても、組み立て工程と同様に、仕事が始まったら停滞しないで、連続して付加価値が付き続けるようになっているかを見ています。

そう考えていたところ、先日精密機械加工をしているP精工での改善会で、まさにその事例の発表がありました。P精工は日本以外にも中国とフィリピンに工場があるのですが、フィリピン工場での改善事例です。

フィリピン工場ではある製品を大量受注したのですが、完成品がなかなかできず、納期遅れの恐れが出てきました。そこで現場のみんなで状況を分析すると、バリの発生が多く工程内での停滞が多いということが分かりました。下の写真はその停滞品です。棚にいっぱいです。

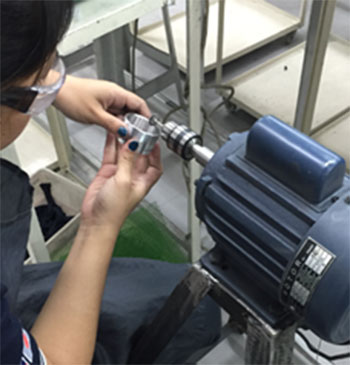

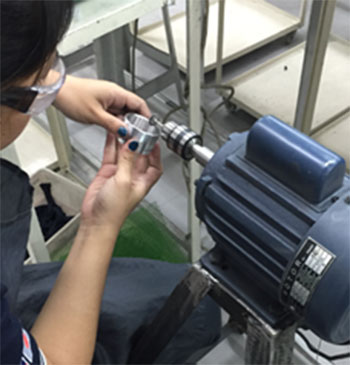

しかしみんなでワイワイ議論して、バリが出る部品の特定や出方の分析をしました。そして写真のようなバリ取り機を自分たちで作ったり、バリ取りの作業のやり方の研究をして、多能工化によるボトルネックの解消などができるようになりました。

その結果、棚いっぱいであった滞留品は写真のように下の二段にちょこっとある程度まで減ったという報告でした。これは、機械加工工程内の流れが向上した結果だと思います。

結果として、5人いたバリ取り者が1人になり、とても無理だと思われた生産を楽々達成したということです。P精工が全社(海外も含む)で改善活動を始めたのは約2年前です。

その当時のフィリピンの工場は工場内清掃すら十分でない状態でしたが、今回の発表では流れを見ることができるまでに改善力を上げていると分かり、私は本当に嬉しくなりました。

流れがあるということは停滞しないということです。レベル1は工程内ですからまだ観察しやすいですが、レベル2は工程間、レベル3は工場内と段々とその範囲が広がり、見るレベルも上がります。まずはレベル1の流れを見てみましょう。