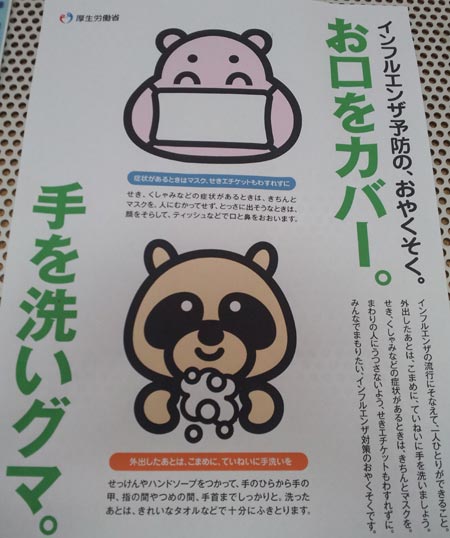

今年もインフルエンザが流行っているようです。学級閉鎖のニュースもあちらこちらで聞かれます。

改善も風邪を引いてしまっては元気に行うことができません。何としても引かないように予防しなければなあ、と思っていた時に面白いポスターを見かけました。

さて、先回はお寿司のつくり方を例に、レベル5を説明しました。イメージはお分かりになったと思いますので、今回はそれを具体的に進める方法をお話しします。

レベル0:ダンゴ生産

レベル1:工程内の流れ

レベル2:工程間の流れ

レベル3:工場内の流れ

レベル4:工場間の流れ

レベル5:お客様への流れ

レベル6:一気通貫の流れ

赤字のところがレベル5です。 レベル5になったからと言って、突然にこれまで実行してきたことと全く違うことが求められるわけではありません。

しかし、これまでよりも更に、幅広くかつ奥が深い改善が必要になります。たとえば、今回は営業部門とのかかわりについてお話しいたします。

製造部門が現場改善をして、以前と比べると半分の時間で段取り替えができるようになったとします。これは、製造部門が以前よりも二倍「チョビチョビギリギリ」に、モノを造ることができる能力を身に付けたということです。

しかし、営業部門がそのことを知らず、相変わらず以前と同じ注文ロットサイズでドッカンドッカンとまとめて発注していたとしたら、せっかくの能力が生かされません。

何より、その成果が全く経営に反映されないことになります。すなわち、せっかくの段取り替えの改善が無意味になってしまいます。

しかし、営業部門がその製造部門の努力の意味を分かっていなければ、そうなってしまうのも無理がないかなと思います。

ところが、そのような状況に陥ったにもかかわらず、見事に解決した医療品製造のM社の事例がありますので、ご紹介いたします。

M社では、増え続ける完成品在庫に頭を抱えていました。在庫が増えるとキャッシュフローの悪化を招きますので、当然のことに問題なのですが、M社においては、それに加えて製品そのものに使用期限が定められているという特殊事情がありました。

「製造後2年を経過したものは廃却」という厳しい法規制があったのです。そのため在庫を抱えていて2年が経過してしまうと、自動的に廃却となってしまうので、M社における毎年の廃却損は膨大でした。

大量廃却の原因は、全国の販売拠点がそれぞれ、かなり多くの完成品在庫を持っていたためです。その原因は、工場の生産リードタイムの長さにあります。

というのも、お客様は常に緊急の状態で商品をお求めになるので、品切れするわけにいきません。しかし、以前の工場の生産リードタイムは長く、商品を注文しても届くのにひと月くらいかかるのが常であったからです。

はっきり言うと、営業部門は製造部門を信頼していなかったということです。しかし、製造部門は大きな改善を実行し、実力を身に付けていました。

ところがそれが伝わっていなかったので、その実力を発揮できなかったというわけです。そこで、製造部門はある時、全国の営業拠点長を工場に招き、工場見学会を実施しました。

段取り改善がどんなもので、どんな成果を出せるのかを説明し、実際に公開段取りを行って見てもらいました。

その甲斐あって、営業部門と製造部門の間の信頼関係が構築され、注文も「チョビチョビギリギリ」となり、在庫が急激に減少し、その結果、廃却損失が激減したのです。

マーケットとつながりを持つということは、製造部門だけではやり切れません。このM社の事例のように営業部門との連携も必要になるということです。

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net