突然ですが、普段は「電車の切符を買うことなんか簡単だぁ」と思っていても、初めての機種だとどうにもならなかったりします。

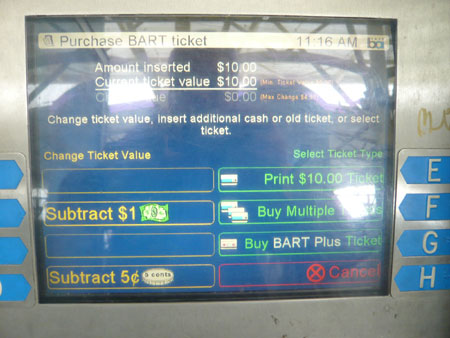

下の写真は、サンフランシスコの地下鉄の自動販売機です。10ドル入れたのですが、画面に切符の値段が出てこないのです。どうにも分からなくて、最後は駅員さんに買い方を教えて頂き、ようやく買えました。

ちなみに買い方は、10ドルから1ドルボタンや5セントボタンを何度も押すとそのたびその分のお金が減っていって、目指す金額になったらボタンを押すというやり方でした。

この一件は、「海外だからしょうがない」と思っていたのですが、じつは日本でも買えませんでした。下の写真は、大阪の券売機です。お金を入れて画面を押してけっこう進んだのですが、最後のボタンの画面が出ないので、考え込んでいたら、痺れを切らした後ろの方が教えてくださいました。

なんと、最後は画面でなくて下のボタンを押すのでした。画面をさわるものと思い込んでいたので分かりませんでした。今はもう大丈夫ですが…。

さて、それでは前回からの続きで、最強のモノづくりについて、順番にお話ししています。今回は先回のレベル0のダンゴ生産に続き、レベル1の「工程内の流れ」についてお話します。このレベルから流れが始まります。

レベル0:ダンゴ生産

レベル1:工程内の流れ

レベル2:工程間の流れ

レベル3:工場内の流れ

レベル4:工場間の流れ

レベル5:お客様への流れ

レベル6:一気通貫の流れ

「工程内の流れ」とありますが、モノづくりの工程には、例えば鋳造、鍛造、プレス、溶接、機械加工、塗装そして組み立てあるいは検査などいろいろあります。

このレベル1はそれぞれの工程の中で流れを作るということです。また「流れ」ということは「素材から完成品までの工程間でモノが停滞することなく、一個ずつタイミングよく完成品を作ること」です。

ところで、一つの工場内のどの工程で、このレベル1にする改善を行うかですが、出荷に近い工程から始めるのが原則です。というのは、最終的にレベル6の一気通貫をめざす改善とは、常にお客様への流れを意識して変えていく改善ですので、お客様に一番近いところから変えていくのです。

そこで、組み立て工程が最終である場合のレベル1への改善を考えてみましょう。組み立て工程の流れ化で分かりやすい例は「セル生産」です。

「最強のモノづくり」(日本経営合理化協会 発刊)を出版したのは2001年10月なのですが、そのころと較べると、組み立てラインのセル生産化はずいぶんと広がっています。

当時は、「セル生産」という言葉も今ほどは知られていませんでしたが、大手電機メーカーを中心に短時間に広がり知られるようになりました。

それまでの大手電機メーカーでの組み立てのやり方は、一本の長いベルトコンベアーにたくさんの人を配置して速いスピードで一つの製品を連続的にたくさん生産していました。

しかしこのやり方だと、同じものが一気にたくさんできてしまいます。お客様も同じものを一気にたくさん買ってくださるのならそれでいいのですが、そんなことはあり得ません。

お客様はたくさんの品種の中から自分にあった商品を選んで買うのです。もし10種類あれば、その10種類がバラバラと売れるのです。もしコンベアー生産で一日に2種類しか作らないとすると、10種類を作るのに5日かかりますから、常に店頭に10種類を並べるためには、とんでもない完成品在庫が必要になります。

その問題を一気に解決したのが、最終組み立て工程のセル生産化です。例えば、Uの字形にレイアウトした作業台を使って、一人で製品のすべてを仕上げるように変えたのです。

これまではコンベアーに10人の人が配置され、みんなで一種類の製品をすごいスピードで作っていたものを、一人で一つの製品を完成してしまうようにしたので、10人で同時に10種類の製品ができるようになったのです。

このやり方の導入で劇的に完成品在庫が減り、キャッシュフローが大幅に改善されました。もちろん組み立てを担当する人は、これまでは組み立て作業の10分の1の部分だけを担当していたのが、全部を受け持つようになるのだから練習が必要ですが、一回つかんだら離さないで一気に作るので能率も品質も上がり、そして何より一人で製品のすべてを受け持つことで、自分の役割が明確になり責任感とやりがいが生まれます。

現在セル生産はかなりの広がりをみせています、というか、国内ばかりか既に世界中で行われているといっていいでしょう。もしまだこの考え方を試していない職場があれば、この際に改めて研究して頂きたいと思います。

10月東京・大阪開催!

「モノづくりの基本体得《2大実習》」セミナー

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net