大震災で被害に遭った方々に何かお役に立てないかと活動をしておられる方は多いと思います。私が改善のお手伝いをしている会社でもいろいろなやり方で頑張っておられます。今回はその中の2社の取り組みをご紹介いたします。

1社目は川上産業株式会社です。川上産業は梱包材のプチプチでおなじみの会社ですが、大震災で体育館などに身を寄せている方々のプライバシー確保のための仕切り板などを、プチプチから作った軽くて強い板材のプラパールで作って寄付しています。

それらは5月8日に代々木公園で開かれた「3,11 pray for japan」というイベントにおいて公開展示されました。 下の写真はその模様です。詳細が載っているブログがあるますので、ぜひご参照ください。http://blog.nikkeibp.co.jp/wol/sugiyama/

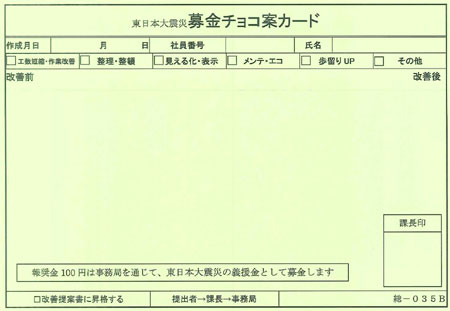

2社目は、株式会社山形共和電業です。この会社ではチョコ案制度といって、全社員が身の回りのちょっとしたことをすぐに改善して報告しあうという全社改善を実行していますが、その賞金を寄付する「募金チョコ案制度」を開始し、多くの方が参加しています。

2社目は、株式会社山形共和電業です。この会社ではチョコ案制度といって、全社員が身の回りのちょっとしたことをすぐに改善して報告しあうという全社改善を実行していますが、その賞金を寄付する「募金チョコ案制度」を開始し、多くの方が参加しています。

それはそうと、現在は「最強のモノづくり」におけるレベル3の「工場内の流れ」についてお話しをしております。

レベル0:ダンゴ生産

レベル1:工程内の流れ

レベル2:工程間の流れ

レベル3:工場内の流れ

レベル4:工場間の流れ

レベル5:お客様への流れ

レベル6:一気通貫の流れ

前回は株式会社永沢工機における「情報系」のレベル3のモノづくりをご紹介いたしました。

今回は、そこで登場した「まとまる台車」というのはいったいどういう考え方なのかについて、ご説明いたします。

「まとまる台車」という名前が付いていますが、特にまとめるための特別な仕掛けが付いているわけではありません。普通の台車です。

しかし特別なのは、その台車には、先回ご紹介した“A”商品の購入部品専用の棚と同じように、“A”の名前とその商品を構成する内製品部品リストが貼ってあるということです。

そして、そのリストにかかわるすべての工程を回り、順番に作って台車に載せていくということです。順番に作って徐々にまとまっていくので、「まとまる台車」と呼んでいます。

これまでの考え方だと、もし1工程、2工程、3工程の3つの工程があって、それぞれで“A”の部品を製作するには、それぞれの工程に生産指示が出て、作られた部品はそれぞれの置き場に置かれて、最終組み立ての時にそれらすべての部品が集められるということになると思います。

3つの工程が並行して動けばリードタイムも短縮されてよさそうなものですが、実際にはなかなか計画通りには行かなくて、間に合わない部品が出たり、作ったけれどどこかに行ってしまい分からなくなる部品が出たりと、管理の仕事が大変になることが多いようです。

しかしこの「まとまる台車」の場合は、台車が工程間を順番に回り、順番に作って現物を台車に載せるので、無くなることや分からなくなることはありません。

しかし順番に直列に作るのだから、同時に平行に作るのと比べれば相当時間が余計にかかるのではないかと思われるでしょう。

理論的にはそうなのですが、現実的にはパラレルな仕事がなかなかうまく行かないことが多いのと、部品ごとに管理する場合はわけのわからないアルファベットや数字での部品番号を使うことになるので記号を知らない人では手が出せませんが、台車の場合はただ「一つのかたまり」であるその台車を実際に目で見てどうするかを考えるというシンプルさですから、誰でも判断ができます。

そのような環境で、実際にはかなり早く正確にモノができてしまうということが起きるのです。

このように特にレイアウトの変更を行わなくても、レベル3の工場内の流れができる事例をご紹介いたしました。リードタイムの短縮を狙っている工場の方にはぜひご検討いただきたい手法です。

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net