「内製化」という言葉は、分かり易い言葉だと思います。工場でいうと、設備を外から買ってくるのではなく社内で作成するということですね。

しかし、分かり易い言葉というのは、逆に、「本当はきちんと分かっていないのに、分かった気になってしまう」というよくない面もあるのです。

例えば、「内製化なんてのは大きい会社がやることで、うちみたいなちっちゃな会社じゃ全く無理無理!」と思いこんでいる社長を多く見かけるのです。

それは「内製化」を、すごい設備を自分たちだけで作りあげることだと思いこんでいるからかもしれません。もちろんそれができてしまうすごい会社もありますが、私が望んでいるのはそういうことではありません。もっと身近で簡単なことです。

では、私が考える内製化についてご説明します。

内製化の主な目的は、「理想の工程を自分で安価に作ること」と考えています。「理想の工程」とは、モノが停滞しないで流れる工程です。

すなわち、機械設備がバラバラに置かれていて、それぞれが独自のスピードでブンブン回っているが、中間在庫がいっぱいでなかなか完成品ができない「レベル0(ゼロ)」の流れではなく、工程間がつながっていて個々の設備はゆっくり動いているけれど、モノが停滞しないのでドンドン完成品ができてくる「レベル2」の工程間の流れを作るのです。

ちなみに、「レベル2」とか「レベル0」というのは「最強のモノづくり6つのレベル」のことです。私のコラムでもよく登場しますが、ここに一覧しておきます。これは、モノづくりのあるべき姿をモノの流し方で6つのレベルに分けて、レベル6が最高レベルでありそれを目指して改善をしましょうということです。(この6つのレベルの詳述は、拙著

『最強のモノづくりをご覧ください)

レベル0:ダンゴ生産

レベル1:工程内の流れ

レベル2:工程間の流れ

レベル3:工場内の流れ

レベル4:工場間の流れ

レベル5:お客様への流れ

レベル6:一気通貫の流れ

さて、S社の改善に話を戻します。

S社では、製品を作るのに必要な切断工程にプレス機を使っていました。商品を完成するのに、3つの切断工程があるのです。しかし工場にはプレス機が一台しかないため、最初の工程が終わると段取り替えをして二番目の工程を済ませ、そしてもう一回段取り替えをして最後の工程に入るという、時間もかかるし作業も大変なモノづくりをしていました。

解決法としては、あと二台プレス機があって、3台それぞれに必要な金型をセットしておいて、流れ生産をすればいいのです。しかしプレス設備は高価です。中古品も探したのですが、見つかりませんでした。

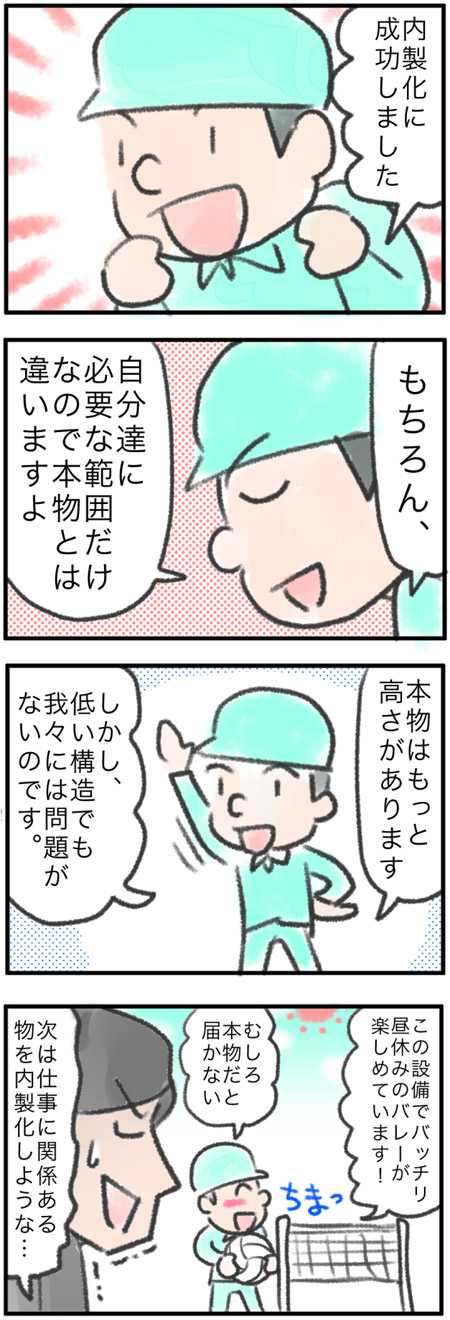

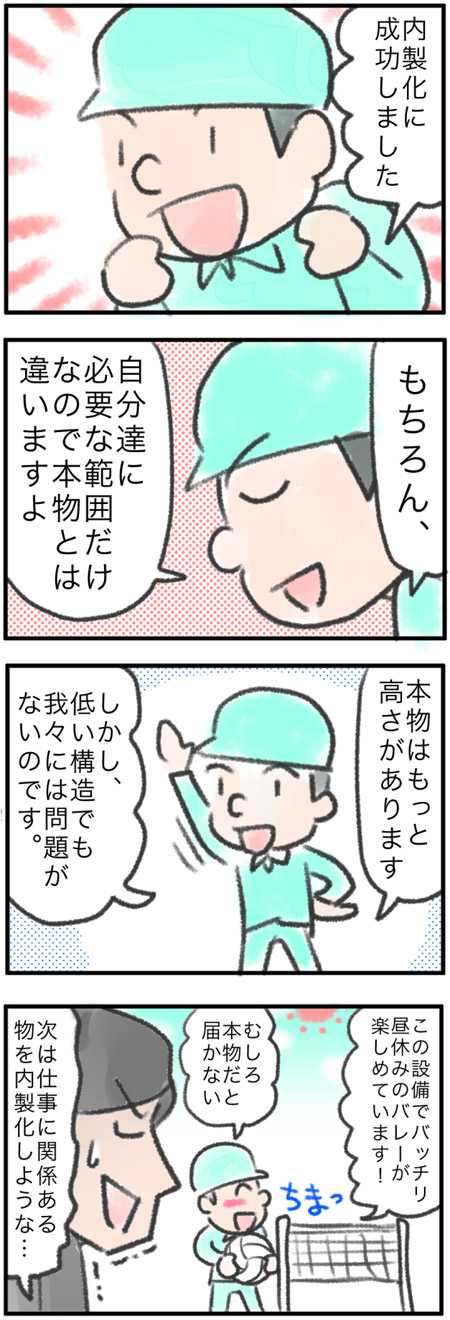

しかしS社の皆さんは、ここで内製化という切り口に気が付いて、素晴らしい結果を出しました。なんと、プレス機を自分で作ってしまったのです。

「えっ!どうやって??」と思いますよね。なにしろ、プレス設備を自分で作るなんて不可能ですから…。

種明かしをすると、もちろんこれまでと同じプレス機械を作ったのではありません。プレス機がなくても金型さえあれば、例えば、自動車の付属品のジャッキのようなものでグイグイ圧力をかければ切断はできるということに気付いたのです。

もちろん手動のジャッキでは遅すぎますが、S社の生産量は一日に1,000個くらいなので、プレス設備のように数秒に一個作ってしまうようなスピードもいらないのです。

そこで、ジャッキの代わりにオイルシリンダーを使うシンプルな構造の設備を二台作って、元のプレスと合わせて三台を工程順に並べて流れ生産としたのです。その結果、段取り替えは不要になり、工程間在庫がないので取り置きも減り、生産性もびっくりするほど上がりました。

すなわち、目の前にある設備は複雑で大きなものであるかもしれませんが、その工程において本当に必要な機能だけを取り出してみると、意外とシンプルな構造で十分ということがあるのです。

このコラムを読まれた後で、現場に行って、果たして現在のモノづくりで求められている能力と現行設備はあっているかどうかをご確認ください。

次回に続きます。