大阪市の靱(うつぼ)公園で見つけた銅像(?)です。服のシワなど実に細かくまた着色されていてとてもユニークなので思わず写真を撮りました。

さて、233号からお話しして参りましたが今回で最終回といたします。私が考えた「ナゼ改善が必要か?」の理由は下記の4点です。

1. 世の中の変化は止まらないから。

2. 工場の中に変えられないものはないから。

3. 人を育てるから。

4. 経営を支えるから。

つまり、世の中の変化といった止められないことに対して、みんなで改善を使って、変化に負けない準備をすることで、人が育ち、経営を支えるのです。ゆえに、改善の効果と必要性は疑いなくご理解いただけたと思います。

一方で、「改善とは何か?」とあまり厳格に大上段に構えてしまうと、改善の実行は難しいもののように思えてしまうかもしれません。

しかし、改善とはだれもが生まれつきに持っている能力です。人は困ったり不便を感じたりすると、誰もがそれを改善とは意識しないで、対策を実行しているものです。

一回でも失敗したら、次に同じ状況に出会った時は、何らかの変更が加わります。それが改善のベースです。

しかし、その能力を経営に生かすとなると、自然に任せていたのでは従業員の皆さんは必ずしも能力のすべてを発揮できません。

せっかく、すべての人がその能力をお持ちであるにもかかわらず、それを発揮できる仕組みがなければ、会社には何も起きないのです。もったいないですね。

改善は人を育て、経営を支えることができる大きな能力ですから、何としても、その仕組みを作って頂きたいのです。

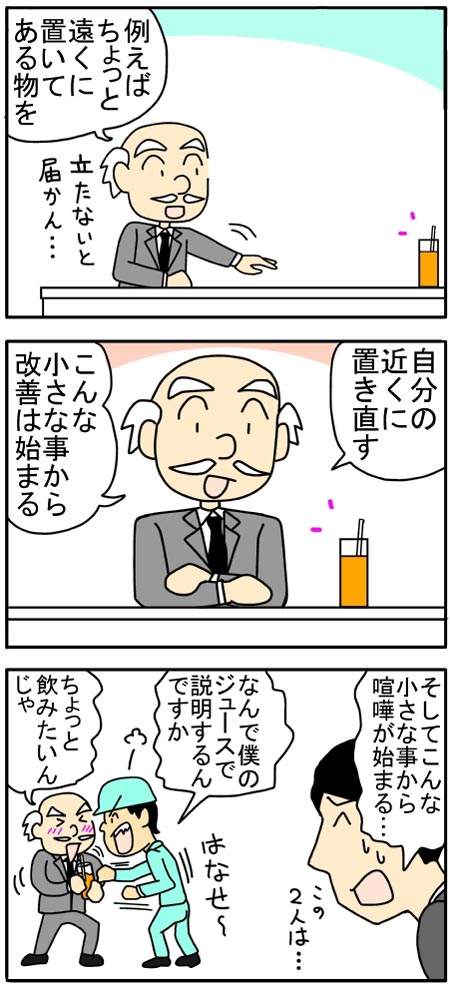

例えば、モノづくりの仕事にはつきものの「運搬」に着目してみます。ちょっと遠くに置いてある部品を自分の近くに置き直すといった、本当に簡単な小さなことから運搬の改善は始まります。

この改善の実行により、この部品の運搬が一秒短くなったとします。たったそれっぽっちといっても、もしその仕事が一分に一回あれば、8時間の仕事時間の中には480回ある動作ですから、480秒(8分)の短縮になります。

ということは、もし60人の人が同じ改善を同時に実行して下されば480分(8時間)、つまり一人分の仕事が改善されることになり、一人分の更なる仕事や改善が、一切の費用の増加を伴わずに可能になるということであり、大きな効果です。

しかし、一人か二人ならモノを近くに置くということを自然に実行しているかもしれませんが、全員が同時にとなると、自然に…というのは無理でしょう。

出来ている人がいるのだから、全員ができるはずだというのは理屈ではそうですが、容易なことではありません。それぞれの人が、進んで改善を行いたくなる仕組みが必要ということです。

そういう身近な運搬の改善から始まって、次にはもう少し距離を広げて、工程と工程の間でのモノの運搬を見てみます。

すると、前工程から後工程に向かってまっすぐに運搬されていると思っていたものが、実は流れが平準化されていないため溜りが多く、数回いろいろなところに仮置きされて、ようやく後工程に届いていたといったことが分かります。

そこで、お互いの仕事の様子を見えるようにレイアウトを変えたり、工程を直結したり、あるいは段取り替えの改善を行って、前工程が後工程に対するモノの供給をギリギリチョビチョビに変えたりをして、運搬を停滞しない流れに変えるようなことが始まります。

このレベルになると個人単位の改善ではなく、小集団活動のようにグループで改善を行ったり、かかわりのある人が集まったプロジェクト活動を組んだりというようになるでしょう。そういうグループ改善の運営の仕組みが必要になります。

そして更に運搬の改善を進めると、次は運搬の必要が無くなるように一つの工程でモノが出来るようなモジュール化のような設計変更や、新設備の開発といったところに進んでいきます。

このレベルでは社長から現場の作業者まで、全員の参加が必要になるので、全社が一体になって動ける改善の仕組みがいります。

この激しい変化の時代、ナゼ改善が必要かについてはご理解いただけたことと思います。

そこで、改めて会社で働くすべての方々が持っている改善の力を思いっきり発揮できるような仕組みを早く完成させるように、是非とも社長にサポートしていただきたいと思います。次回から、その具体的な方法についてお話しいたします。

九月になりました。今年の秋は気候の変化が大きいようです。どうぞお元気で。

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net