皆さん、こんにちは。今回も私の著書「改善の急所101項」から1項を紹介し、実践編として実例を挙げます。

【急所85】売れているモノを受注しようとするな、全社をあげて、売れるモノを造れ。(196頁)

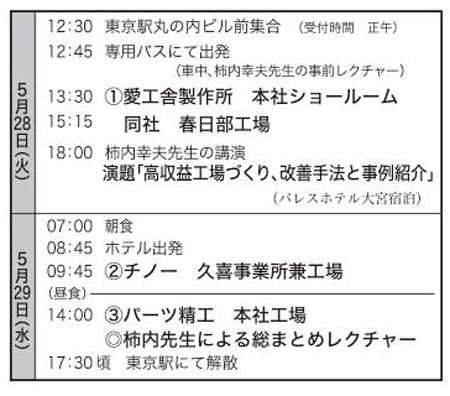

5月28日(火)~29日(水)の二日間にわたり、日本経営合理化協会主催の「隠れた『お手本』企業の工場見学会」という会が開かれました。参加者全員が東京駅に集合し、そこからバスで3社の工場を2日間かけて回るというスケジュールでした。

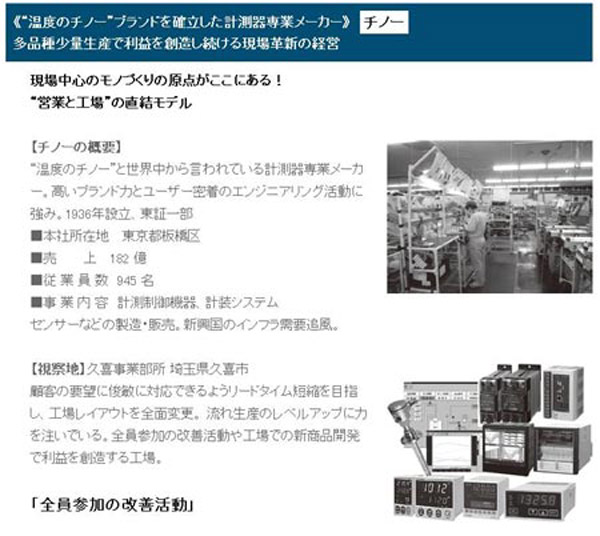

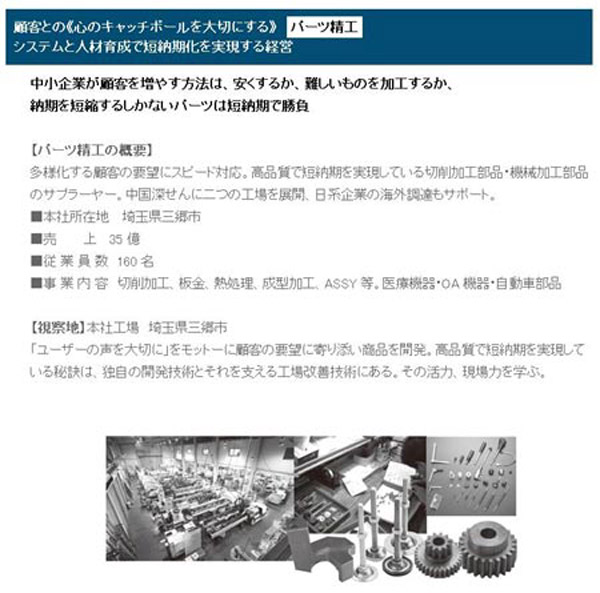

訪問先はパンを作る機械を生産販売している愛工舎製作所(埼玉県戸田市)、温度計測機器を生産販売しているチノー(埼玉県久喜市)、そして顧客の望む金属製品を加工生産しているパーツ精工(埼玉県三郷市)の三社です。各社の概要は、以下のとおりです。

ところで、これらの三社はすべて私がコンサルタントとしてお手伝いをしている会社です。私の指導方法は、最初からあるべき姿があって、それに必要なことを私がガンガン指導してやってもらうといったやり方ではありません。

社長や工場長も現場の人と一緒になって改善を実行して、いろいろな全社的な問題点を全員で発見し、その上で誰と誰とでこの問題を解決するかを決めて実行していくというやり方です。

もし生産の現場で不良率が高い場合、もちろん現場で行うべき組立治具の作成や作業の練習はしますが、それだけではありません。

「設計が悪いのではないか」とか「材料に研究の余地があるのではないか」、あるいは、「営業との連携に問題があるので」といった、生産現場の上流にあたる仕事についても、議論して改善を実行するのです。

というのも、トップを始め、関連するすべての人が一緒に現場にいますから、その場で話が進むのです。全員が現場にいて、眼の前に現物がありますから、余計な議論はしないでドンドンと具体的な改善に突き進めます。

さて、いつもはコンサルタントとして現場にいるのですが、今回は見学者として三つの会社の現場での説明を聞きました。すると、大きな共通の改善があることに気付きました。

「自分で指導しておいて、変なことを言うなぁ」と思われるかもしれませんが、それぞれの会社がそれぞれのユニークな進め方をしておられるので、今まで私が気付いていなかった部分がいろいろ見えてきたのです。

それが今回のテーマである「場所を生み出す」ことと、「売れるモノを作る」ことです。

まず場所ですが、三社すべてが、社長も一緒になって5Sを実行して、不要なものを徹底的に捨てています。その結果、製品の内製化や追加設備の導入など、かなり新しいことに挑戦しているのですが、広い場所を自分で生み出しています。

だからお金もかからず、また工程の流れに不自然さが全くありません。

例えば、現在の日本国内は人口が減少しているので、何もしなければマーケットは縮小し続けます。そこで取るべき対策としては、新しいお客様を獲得するか、これまでにない商品を開発して新マーケットを創造するかということになります。

このどちらを実行するにしても、まず必要なのは場所でしょう。場所がなければ何も始められません。

しかし、場所を手に入れるために銀行からお金を借りて、新たに土地を買ったり借りたりするとなると、借金が増えてしまいますが、実際には工場の中には隠れてはいても広い土地は存在するのです。

この3社は、徹底的な整理・整頓で場所を生み出しました。パーツ精工の場合は、二階建ての工場の機能のすべてを一階に集約して、エレベーターを使わなくしました。二階は完全にスカスカになったので、これから来る次の仕事が楽々入ります。

そして3社共に、これからの拡販の切り口を開発しています。新商品であったり、売り物のリードタイムの短縮であったりです。それらの仕事を誰がやっているかですが、すべて現場の人たちが中心となって、全社を巻き込んで進めています。

例えば、アメリカで新商品の開発といったら、研究室のようなところで博士号を持った人たちが担当している様子が目に浮かびますが、こちらでは製造の現場で、若い人たちが道具の工夫をして開発しています。

リードタイム短縮も同様です。これまで見えなかったリードタイムや現在の生産の申告状況を、簡単なバーコードの仕組みを自身で作成することで、常時見えるようにしてしまいました。

この情報は営業担当者にも見えるので、「あの商品は今どうなってる?」といった問い合わせの電話は、今は全くないそうです。素晴らしいことだなあと思ったのは、私だけではもちろんなく、見学会への参加者の皆さんの共通の感想であったようです。

つまり、見学者の方たちにも多くの収穫があったと思いますが、実は私も多くを学んでしまった今回の見学会だったのです。

-1-500x300.jpg)