久しぶりに名古屋のトヨタテクノミュ-ジアム(産業技術記念館)に見学に行きました。モノづくりの原点に触れることができます。行く度に先人の知恵と勇気に感動します。 http://www.tcmit.org

●トヨタテクノミュ-ジアム

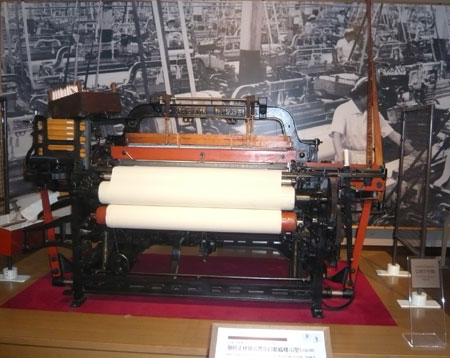

●日本の誇り、豊田佐吉発明のG型自動織機。

今回もモノづくりの基本的なところに焦点を当てて、各社で実行している良い改善をお伝えしようと思います。

現場でカイゼンをしていて、ものすごく難しそうな問題が意外と簡単に解決することがある一方、昔からある「普通に、当たり前のこと」が相変わらず問題として残っていて、それが解決できないということがよくあります。

例えば、製品を決められた数だけキチンと箱に入れる、すなわち「数を数える」といったことです。

苦労してせっかく良いものを作ったのに、最後に箱に入れるときに数え間違えて少なく入れたために、お客様からすごく怒られてしまったといった経験をお持ちの方も多いのではないかと思います。

以前この問題を抱えていたある会社の社長が、「全くうちの従業員は情けないよ、数も満足に数えられないんだから…。子供じゃないんだから、数くらいしっかり数えてもらいたいもんだよ。」と嘆いておられました。

しかし、私はそうは考えません。数をいつも正確に数えるということは決してやさしいことではないのです。むしろとても難しいことだと思います。

例えば目の前に一本のボルトがあったとして、このボルトは一目で1本と分かるので、数えません。2本でも、あるいは3本でも、数えないで数は言えると思います。

コンパクトに分かりやすく並べてあれば、5本くらいまでは数えないでも、見ればその本数は分かるものです。

ところが、目の前に20本のボルトが置いてあって、「さあ何本でしょう?」と聞かれたら、これは数えなければ答えられません。一回数えても本当に正しいか心配になって、もう一回数えなおすかもしれません。

一回だけならまだしも、長時間にわたってそれも10より大きい数のものを正確にカウントし続けることになれば、これはとても難しいことだと思います。

ですから、「子供じゃないんだから」ではなく、「大人なんだから」、改めて一番いい数の数え方を研究するべきだと考えています。

先日、麺を作っている食品会社のN社にお伺いしたときのことです。残念ながら、できたおそばを箱詰めするときに数え間違えて少ない数で出荷してしまい、お客様にご迷惑をかけてしまったということで、社長と従業員のみなさんと一緒に現場で現物を前にして、数の数え方の改善をしました。

一箱に20袋の個包装されたそば玉を入れるのですが、一つひとつを手にとって、外観目視検査と包装の破れがないかの圧迫検査をしたうえで箱につめるという、大変丁寧な作業でした。

●N社の改善風景

実際に作業をしている方たちだけでなく、営業の方にも入ってもらって合計4名の方々にそれぞれ作業をしてもらい、その動作をみんなで観察しました。

実際に作業をしている方たちだけでなく、営業の方にも入ってもらって合計4名の方々にそれぞれ作業をしてもらい、その動作をみんなで観察しました。

20袋のつめ方は、3段で下から6袋、6袋、8袋です。すなわち置く段によって数が違うということでこれはかなり難しいやり方だなあと私は思いました。

慣れている方は難なく実行しましたが、不慣れな営業の方は「イチニイサンシイ…」と声を出して作業をしていました。

一回や二回であれば何とかこなせるけれども、もしこれを数時間継続するとなると、一回くらいは間違えそう…、と誰もが思っていそうな作業でした。

そこでみんなで意見を出し合いました。現場・現物という状況はすごい力があるものなのですが、目的を全員で共有化した上で実際のことが目の前で起きると、あらゆる人が自分の考えを明確にできるのです。

これが会議室での説明や議論だとこうは行かないと思います。実に多くの方が「なるほど!!」と思う意見を述べられ、その場ですべて実験しました。

その結果、箱の使い方と詰め方を工夫して、1段に10袋を詰めて2段詰めにすることにしました。10袋は5袋×2列です。

こうすると、段ごとに数が変わらないのと、5という見やすい数のみなので、見れば数を確認できるようになりそうです。

それ以外にも、はかりや台の位置をみんなでどんどん改善して下さり、これまでの心配はかなり解決されたのではないかと思いました。

やはり改善の基本は、こういう基本を大事にすることだと思います。ちなみに、これは「ABC管理」と呼ばれています。

(A)当たり前のことを

(B)バカにしないで

(C)ちゃんとやる

本日のコラムを通して、皆様にもABC管理の大切さを分かっていただければと思います。

copyright yukichi

※柿内先生に質問のある方は、なんでも結構ですので下記にお寄せください。etsuko@jmca.net