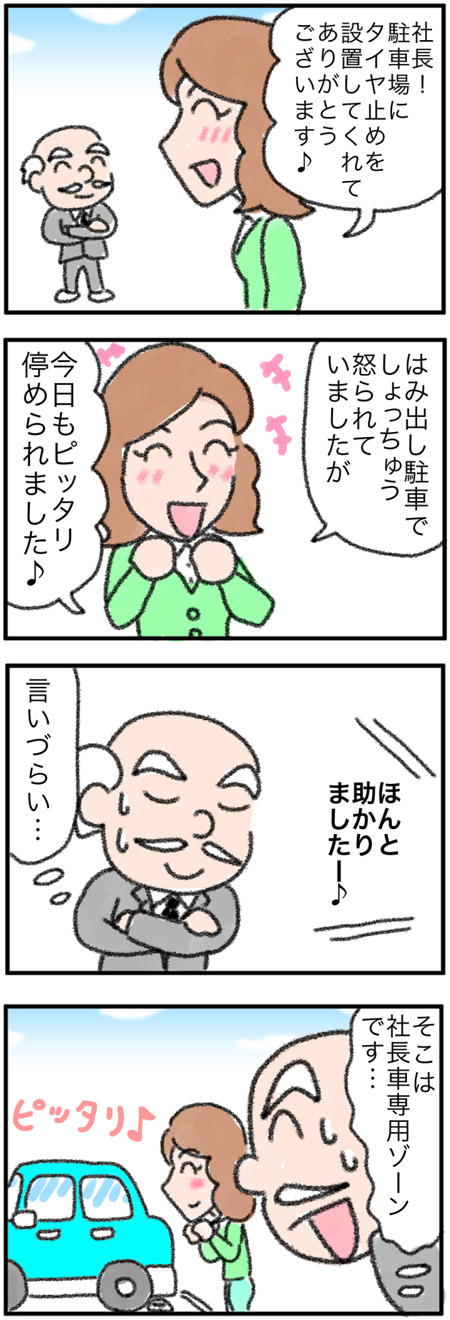

この写真をご覧ください。崖っぷちに作られた駐車場です。もちろん柵が設置されていますし、車止めもありますから全く危険はありません。

しかし、もし車止めも柵もなくて、かつ崖に対してギリギリにまで近寄った位置に止めようとしたら、これはとても難しい仕事になります。

落下したら大変ですから、運転者は崖のふちまでの距離を何度も注意深く確認しながらチョビチョビとバックすることになるでしょう。これは大変に気を使う仕事ですし、勇気を出し過ぎて墜落(?)する車も時にはあるかもしれません。

しかし、正常な位置にきちんとした車止めがあれば話は大きく変わります。その場合はゆっくりバックして、車止めにタイヤがコツンと当たったら車を止めればいいのです。安全なだけでなく、毎回、正確な位置に止まります。

何を当たり前のことを言っているのだ…と思われたかもしれませんが、現場で作業を見ていると、「崖っぷちであるにもかかわらず、車止めのない駐車場」状態の現場が多く見つかるのです。当たり前のはずなのに、意外とこの改善はできていません。盲点なのかな…と思います。

その理由を考えてみたのですが、「車止めまではないけれど、停止位置を示す線くらいは引いてある駐車場」レベルの改善で、満足してしまっているということではないかと気付きました。

すなわち、位置決め作業の場合、誰でもが簡単にできる線を引いて位置を示すという改善がまず実行されてしまうと、そこでみんなが作業訓練をして慣れてしまい、これで問題が解決されてしたと思ってしまっているのではないか…ということです。

求められている位置を目で見ながら、ピッタリ合わせるという作業は気を使う難しい仕事です。一方、合わせるのではなく、目をつぶっていても「コツンと当ったらそこが正しい位置」という「当てる」やり方ができたら、簡単というだけでなく、毎回必ず同じ位置ですから正確性も上がることになりますね。

現場の作業は毎回同じ位置に合わせる繰り返しが多いのですから、それらをすべて当てるようにできれば、生産性と品質の両方を同時に上げることができます。

先日、お菓子を作っているO社において、このテーマで改善パトロールをしてみました。

課題は以下の3点ありましたので、「合わせるな、当てろ」改善を実行してみました。

・コンベアで製品が次の工程に移る際に 、製品が中央から外れると次工程設備にうまく入らないということで、人がついて位置決めをしていました。

⇒コンベア上に当て治具を設置して、人による位置合わせをやめました。

・製品の袋詰めで、まず目分量で製品を袋に入れてからその袋を秤に載せて重量を測り、足りない量を補充していました。

⇒袋を最初から秤の上において正確な重量を一回で入れるようにしました。

・包装工程の設備の段取り替えで、毎回包材の先端の引き出し長さをメジャーで測っていました。

⇒製品別に決まっている引き出し長さを出せる当て治具を作り設備に設置しました。

それぞれの担当者は慣れていたとはいえ毎回合わせるのは大変だったので、この改善をとても喜んでくださいました。

この文章を読んでくださった方はすぐに現場に行って、当てる仕事に変えられる合わせている仕事がないかをチェックして改善していただきたいと思います。