「私は経営コンサルタントをしています。ほぼ毎日、国内のどこかの工場にいて、改善の指導をしています。作業服を着て、生産の現場で社長をはじめモノづくりにかかわる多くの会社の皆さんと一緒に改善を実行したり、実行された改善を評価したり、宿題を出したりしています。」

初めての場で、私が上記のような自己紹介をすると、「現場改善ていうのは、製造業の方が好きな『乾いたぞうきんを絞る』ってやつですか。モノを近くに置いたり取り易くしたりするんですよね。でもそんなことだけで本当に経営がよくなるのですか?」としばしば聞かれます。

私は、「それだけだったら今の世の中の変化には全く追いつけません。しかし私たちがやっているのは、現場で改善をするだけでなく、その改善の背後にある改善が必要だった理由から真因を追及して、みんなで一番大切な全体最適の改善をすることです。そして、それが経営を変えるのです」と答えます。

例えば、みんなで現場に行ってKZ法(編集注:経営全体の問題を顕在化させ、全員で現場現物を通じて、会社の問題を認識する全社的改善。詳しくは柿内先生の著書『KZ法工場改善をご覧ください⇒

詳細はこちら)をします。

みんなですぐ使わないモノにカードを貼って、一か所に移動して目で見て考えて、それらを社長が中心になって改善するやり方です。

目の前にドカンと現れた多くの、すぐに使わないモノや要らないモノを見て、皆さんが「これは何だ?」から始まって、「どうしてこうなったんだ?」となり、最後に「みんなで解決しよう!」という動きにつながります。

先日J社でKZ法を行ったのですが、製造部門の作業場で、たくさんの不良品の山や調整前・調整中あるいは保留のモノが見つかりました。みんなで目の前のそれらのモノを見て、これは設計図面に織り込むべき品質条件がきちんと入っていないので、現場で苦労しているのだと分かりました。

J社の製造部門の皆さんは、不良品を作ると後工程やお客様にご迷惑がかかるので、全力で改善をされていました。治具を作ったり作業訓練をしたりと一生懸命です。しかし、それでも設計が悪いので不良は出続け、処理しきれなかったモノが社長の目の前に並んだということです。

製造部門も全く手をこまねいていたわけではなく、設計変更依頼書は毎年提出していたそうです。しかし受けるべき設計部門も超忙しく、そんなものをゆっくり読んでいる暇すらないといった状況で、設計は変わりませんでした。

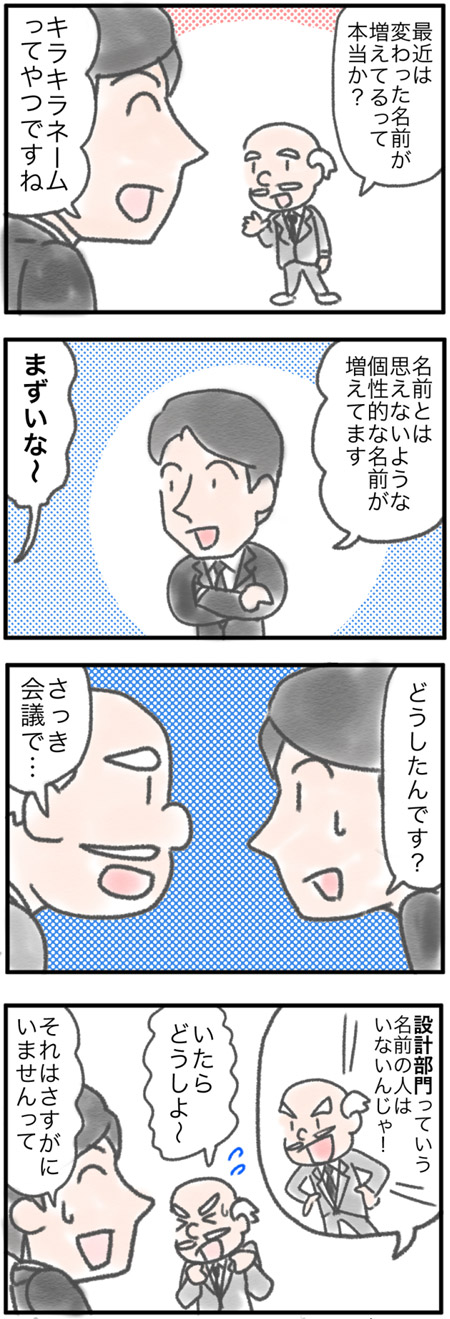

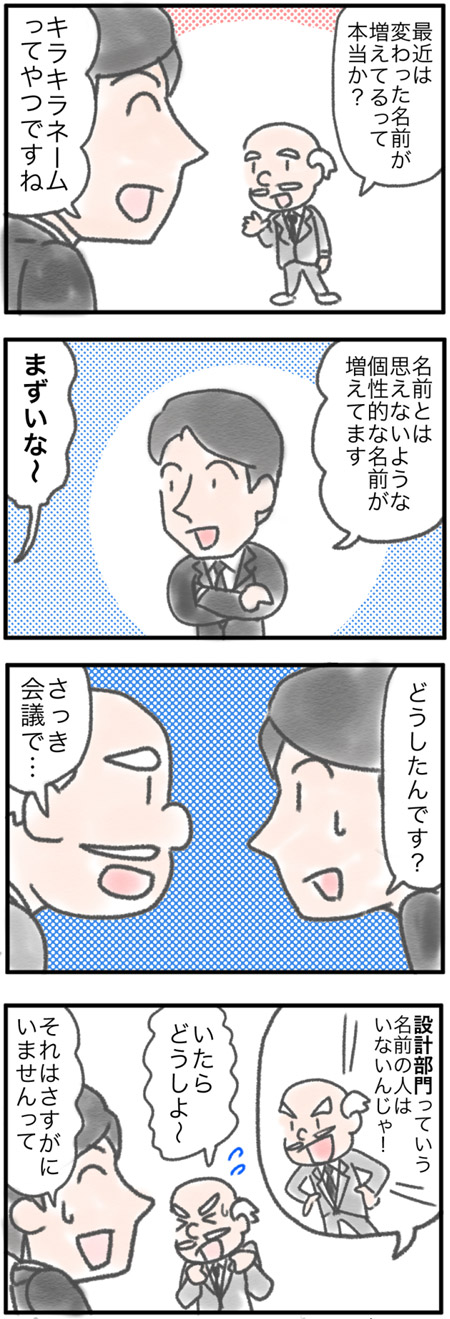

私はここで、設計部門とか製造部門といった言葉を使ってきましたが、実際には「設計部門」という名前の人はいないわけで、歴代の設計の担当者がずっと自分の都合でやらずにいただけでした。その結果、品質は一切よくならないまま長年が経過していたのです。

しかし、社長や役員や管理職の方々が不良の山や中間品の山を現物で自分の目で見ると、コトの重大性はすぐに分かります。モノから来るインパクトはとても強いのです。すぐそこにいる関係者が集まって、どうやって設計を変えるかの話し合いが行われました。

具体的には、その商品は歴史が古く、現在の設計部門の担当者にはよく分からないモノでした。そこでまず生産担当者と設計担当者が現場に集まって、作業のやり方の見学から始まって、いま困っていることなどをざっくばらんに話し合いました。

すると多くの人から、それこそイロイロなすごい情報が集まり、びっくりするほどの短時間で、どういう対策を打てばいいかがまとまり、社長主導で設計改善が行われました。

その結果、生産部門で苦労していた品質問題は一気に解決したのです。

生産現場の方たちは自分たちでできることは全力で改善されますが、設計を変えろと強く言うのは苦手ということが多いです。しかしJ社では大きな成果が出たので、これからは大丈夫だと思います。

設計がちゃんとしているという前提で、さらなる改善を現場で行えば最強です。しかし、設計が悪いと現場改善もその力を発揮できません。J社の事例を参考に、皆さんの会社の設計に問題がないかをチェックしていただきたいと思います。