昨年のことですが、春先に指導先のA社で、非常に大きな品質問題が発生しました。お客様の品質要求レベルが上がったことから、検査合格率が急激に低下したのです。

緊急の対応策として、検査人員を増強したり、改めて5Sを徹底するなどの努力はしたものの合格率は上がらず、当然のことながらコストも上昇し、このままでは赤字に転落…という状況になってしまいました。

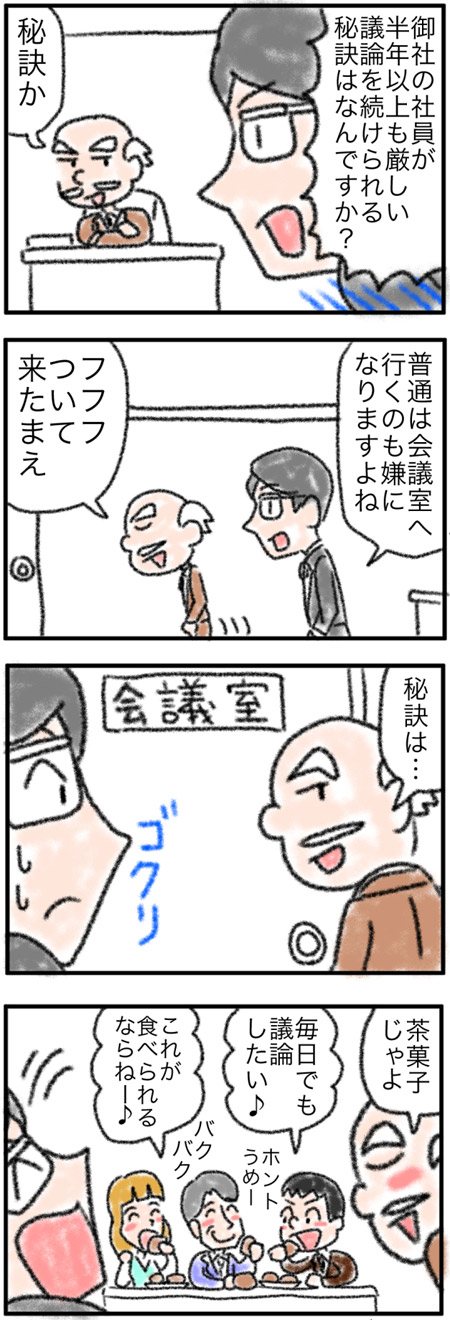

そこで、製造はもちろん技術や品質管理、そして営業など全社の関係者が集まって議論をし、関連がありそうな事象を片っ端から洗い出して、できることをすべて実行し始めました。

しかし、かなりのことを実行してもなかなか品質の成果は表れませんでした。私も自分が全く役に立っていないということで、申し訳ない気持ちを持ち続けておりました。

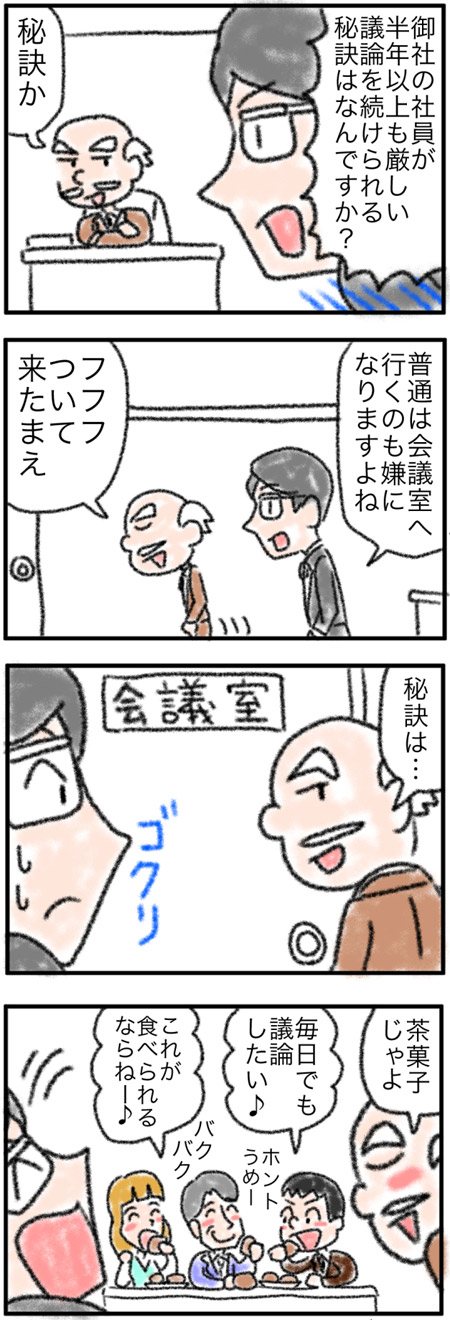

ところが、そのような状態で半年も経った頃に、継続していた議論の中から「ある事実」が発見されました。結果的に言うと、設備ごとにあるちょっとしたくせの使いこなし方に関することでした。

言われてみれば確かにそうなのですが、製造現場では、そのことをいつも意識してはやっていなかったという発見です。

誰かが手を抜いていたということではなく、これまではそこまでしなくても問題がなかったので、品質管理要件としてはとらえられていなかったのです。

しかし、それを改めて実行したところ、嬉しいことに大きな成果が出たのです。長い間、全く前進できずにいたため、メンバーの皆さんは大きなストレスを抱えていたと思いますが、少し視界が開けたことでホッとしていることでしょう。

さて、A社において半年間にもわたる結果の出ない議論を諦めずに継続できた理由ですが、それは、A社が以前から社員教育の重要性を認識し普段から教育訓練に大きな投資をして来たことと関連があると思われます。

A社では毎年、年度の終わりに全員が会社近くのホテルで朝から翌日の昼まで一泊の合宿をして、次年度における各人の経営における役割を検討し、発表し合います。そして年度が始まると、その議論を基に全員が毎月改善を実行します。

すなわち、P-D-C-A サイクルのすべての段階に全員が関わるような時間と機会が、社員全員に与えられているのです。

普段からこのような経験をしているので、今回のような大きな問題が起きた時に責任逃れをしたり、かかわりを持たないようにしたりする人が出ずに、答えが出るまで改善を続けるという粘り腰が生まれたのだと思います。

今年は多くの工場で注文が増えて、忙しい日が続きそうです。前号273号で書いたように、私たちのモノづくりのレベルを格段に上げることが必要です。

そして、その中心は間違いなく社員です。みんなで切磋琢磨できるような環境作りも、今年の課題だと思います。今年もみんなで頑張りましょう。どうぞよろしくお願い申し上げます。