先日、若い銀行マンのNさんと車で駅に向かっていた時のことです。Nさんから次のような質問を受けました。

Nさん:「私はお得意様の工場を拝見する機会が多いのですが、正直言って工場でどこを見るべきなのかのポイントがよく分かっていません。すごく散らかっていたり、床が滑って危ないといった工場は良くない工場だと思いますが、では良い工場が分かるかというと正直言って分かりません。良い工場を見分ける方法を教えてくださいませんか?」

もし私たちが工場の現場にいたのであれば、この質問に対応することは難しくありません。その現場の中にあるいくつかの経営的な問題個所を指差して、具体的に解説してあげるだけで、かなりの理解はしていただけると思います。しかし残念ながら、車の中ですからそれはできません。

そして、私はコンサルタントになってもう24年経つのですが、これまでにこのようなストレートな質問を、工場外で受けたことがありませんでした。だから、あまりに直球過ぎて完全につまってしまいました!

あわてた私はいくつか質問をしました。

柿内:「そうですね。例えば、トヨタ生産方式の中に『7つのムダ』というのがあるのですが、Nさんはご存知でしょうか?」

Nさん:「????」

私は、もしNさんが7つのムダを知っておられたら、「やはり一番目の『つくり過ぎのムダ』が一番悪いので…」などと説明をするつもりでしたが、それはできないことが分かりました。

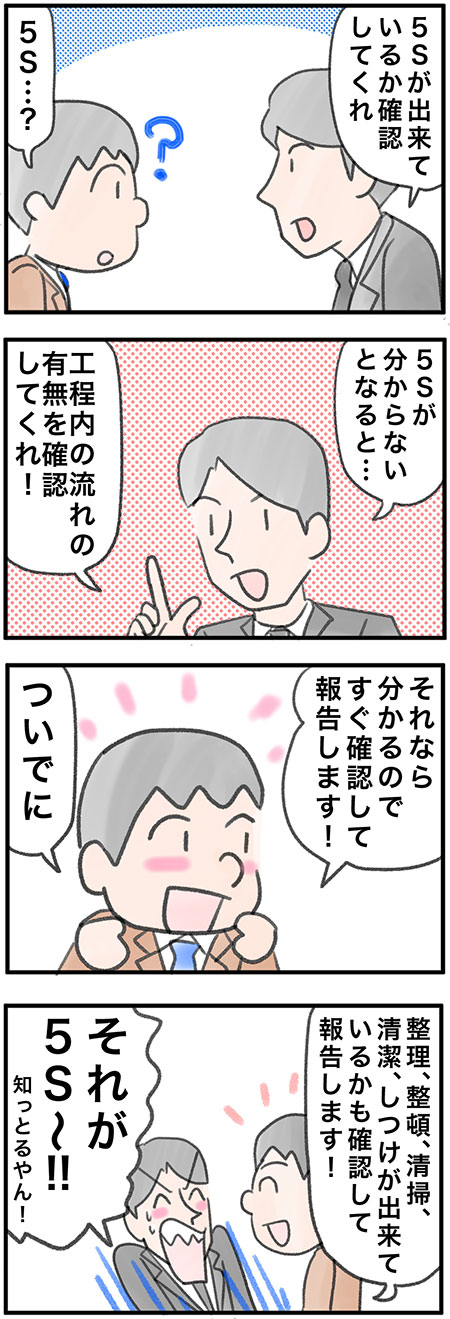

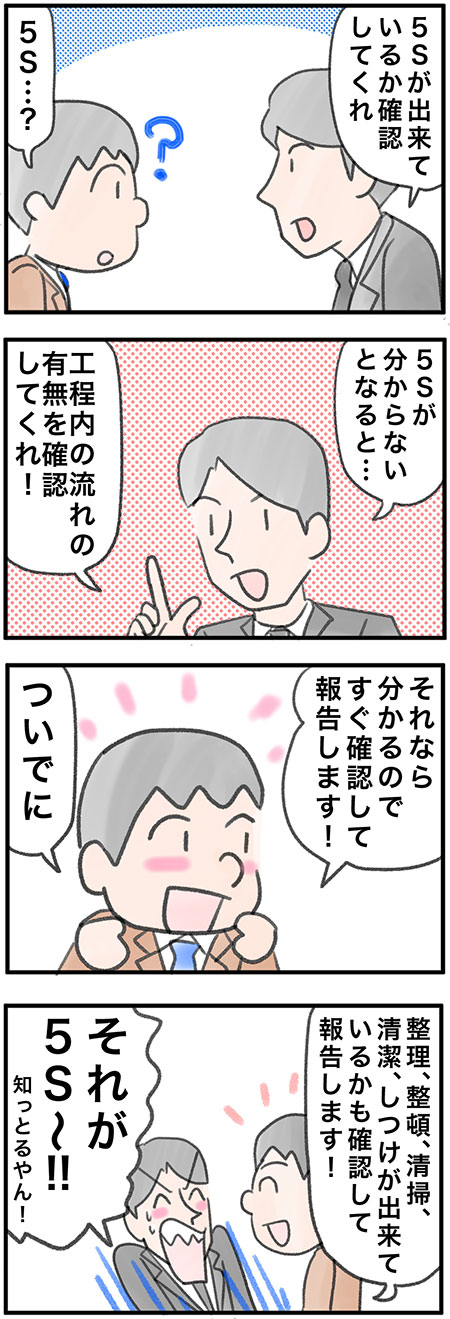

柿内:「じゃ、『5S』は?」

Nさん:「現場の掃除...ですか...?」

そうか、5Sもダメか...。でも若い銀行マンのNさんがせっかく質問してくださったのだから、経営判断にバッチリ役立つ答を差し上げたい。Nさんが次回どこかの工場に行ったときに、その工場の良し悪しを判定できる切り口をダラダラ話さず一言で!!

考えた末、私は「最強のモノづくり」のレベル1「工程内の流れ」の有無を見てくださいとアドバイスしました。全部で6レベルあるうちの最初のレベルでありまさに入門レベルなのですが、これができているかどうかで「モノづくりの基本姿勢」を判断できると考えたのです。

そこで、もし工程内に余分な在庫がなければ、流れ生産ができていてリードタイムも短い実力のある良い工場といえるでしょう。まずそこをご覧になって、その点について社長に質問してみたらいかがでしょうか、とアドバイスしました。

Nさんに説明をした後、改めて、私のコンサルティングのベースはモノの流れにあるのだなと気付きました。自分のやっていることに改めて気付くというのも変ですが、事実です。

《最強のモノづくり 6段階》

・レベル1 工程内の流れ

・レベル2 工程間の流れ

・レベル3 工場内の流れ

・レベル4 工場間の流れ

・レベル5 お客様への流れ

・レベル6 一気通貫の流れ

流れの6つのレベルを書き出してみました。次回以降、それぞれの流れについてご説明いたします。